一、注塑成型中的原料构成与价值体现

注塑成型是将原材料加工成产品的过程。在成型过程中,原材料通常分为合格品、不合格品、清洗残留物和流道等。只有合格品具有价值,其它环节都可能成为浪费。原材料的最终产出合格品比例,直接体现企业与制造部门的综合实力。zoty中欧

二、减少废塑料的五大要点

1) 工程管理

确保生产出合格产品是核心目标。制造业的关键在于偏差管理,需将各项偏差控制在规格范围内。注塑成型要贯彻质量、成本、交期三要素和原材料、设备、人员、方法四要素,建立合理的生产计划。品类切换往往是废品产生的源头,因此要在充分的准备和稳定的环境下开展工作。特别要关注来自不同业务伙伴的工作、对难度的低估导致的突发任务,以及新兴业务带来的额外压力,避免因准备不足而引发大量不合格品。

2) 降低清洗球数量

在每次品类切换时都会产生清洗球,目标是将数量降到最低,从而提升合格品的成型产出。实现路径包括:

- 避免小批量多品种生产:虽有客户需求和供货责任,但长期来看会降低开工率、耗费人力并影响其他品种的生产。需通过更充分的沟通来优化计划,例如利用空闲期生产、与客户协商保留更充足的交货期等。

- 优化制造顺序:尽量将相同原料的产品排在一起、选择熔融温差小、颜色相近的产品顺序,减少换原料次数。

- 正确使用清洗剂:在需要时仅使用最低量的清洗剂,检查喷嘴前端是否已充分清出,如不足则继续添加;清洗剂易残留时,后续可由新原料再清理一次。

- 粉碎旧料再利用:对昂贵或数量有限的原料,采用粉碎后的旧料进行清洁,尽管会增加处理复杂度,但可降低废弃物成本。

- 螺杆维护:定期拆卸清洗螺杆及相关部件,避免碳化物剥落混入原料。初次操作看似困难,但通常可由用户自行完成。

- 清洗剂球分类管理:可以将清洗球按回收企业的要求进行分类销售,避免混入其他废弃物带来额外成本。

3) 粉碎旧料再利用

- 将不良品和流道粉碎后再利用时,要注意混合比的管理与原料性能差异。过多使用粉碎旧料可能导致成品颜色变化等问题,需与原料供应方和混料设备共同优化配方。

- 破碎机的选型通常分为两类:

- 高速破碎机:处理速度快,但噪音大,筛网结构可能导致浇道残留物未被破碎。

- 低速破碎机:体积较小、噪音低,但处理能力有限,可能无法处理较大件。

- 针对残留浇道的问题,可在初次粉碎后再进行二次破碎或引入低速机以提升对长浇道的处理效果,避免浇道材质在后续加工中造成堵塞或浪费。

- 回收再利用时应避免因混料不当引发的新废料,必要时重新评估破碎工艺与清理流程。

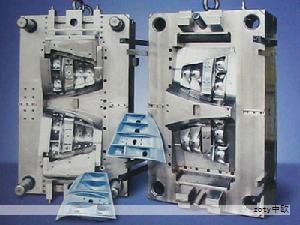

4) 无流道模具

在模具开发阶段引入无流道设计以消除流道,从而显著降低废塑料与后续破碎作业的成本。无流道实现方式主要包括:

- 热流道阀门浇口:虽然初期投入较高、模具厚度增加、浇口分离效果好,但成本较高。

- 热流道浇口芯:结构相对简单、成本较低,易于实现有效断浇口。

- 隔热改造:通过将浇道衬套替换为隔热材料,在无需热流道系统的情况下实现无流道。

通过选择合适方案,可以显著减少废料和人工清理成本。

5) 浇道树脂的最小化(使用注塑成型机专用注嘴)

为解决模具与成型机之间的不匹配问题,采用专用注嘴并只更换尖端即可实现与模具孔径的最佳匹配。此举不仅能减少流道废弃物,还能在螺杆维护时简化清洁工作,提升生产效率与物料利用率。

三、综合总结

降低废塑料带来直接的经济效益,关键在于全链条的工序优化与整体设计改进:

- 调整工序,降低品类切换频次

- 加强日常清洁与维护的规范化

- 采用破碎机进行材料再利用

- 推广无流道模具设计

- 浇道树脂最小化并优化注嘴匹配

通过上述措施的协同实施,能够提升合格品产出比例,降低废料产生,提升整体生产效益。

网址:www.shuangtban.net

电子邮件:

公司地址:广东省深圳市光明区凤凰街道东坑长丰工业园12栋1楼

联系QQ:937378556

Copyright © 2025 深圳市zoty中欧塑胶模具有限公司 版权所有 网站地图